ازن یکی از قوی ترین عوامل ضد عفونی کننده و اکسیدکننده است که به طور گسترده در تصفیه آب، هوا و صنایع مختلف به کار می رود. انواع ازن ژنراتور به روش های مختلفی ازن تولید می نمایند که از مهم ترین آن ها می توان به تخلیه الکتریکی کرونا، الکترولیز و تابش اشعه ماورای بنفش (UV) اشاره کرد. هر یک از این روش ها ویژگی های خاص خود را دارند و در شرایط مختلفی مورد استفاده قرار می گیرند.

روش تولید ازن با اشعه ماورای بنفش یک گزینه مناسب برای کاربردهای تصفیه و ضد عفونی است که به دلیل عدم تولید گازهای جانبی مضر و مصرف انرژی پایین تر، در برخی صنایع برتری دارد. با این حال، غلظت پایین ازن تولیدی و نیاز به تعویض لامپ های UV از محدودیت های این روش محسوب می شود. انتخاب بهترین روش تولید ازن بستگی به نیازهای هر کاربرد دارد و باید بر اساس مزایا و معایب هر تکنولوژی انجام شود. با توجه به مزایای خاص این روش، تولید ازن با UV می تواند راهکاری کارآمد برای بسیاری از نیازهای ضد عفونی و تصفیه باشد، به ویژه در صنایعی که به گازهای جانبی مضر حساسیت دارند. در این مقاله، به بررسی دقیق روش تولید ازن با تکنولوژی اشعه UV می پردازیم و مزایا، معایب و کاربردهای اختصاصی آن را بررسی خواهیم کرد.

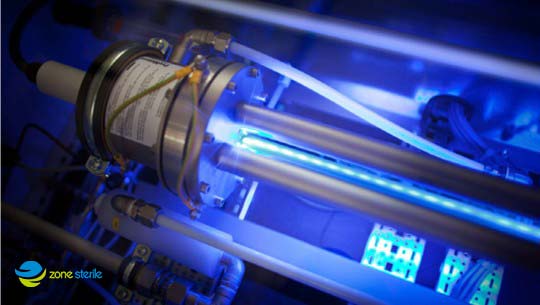

تولید ازن با اشعه UV

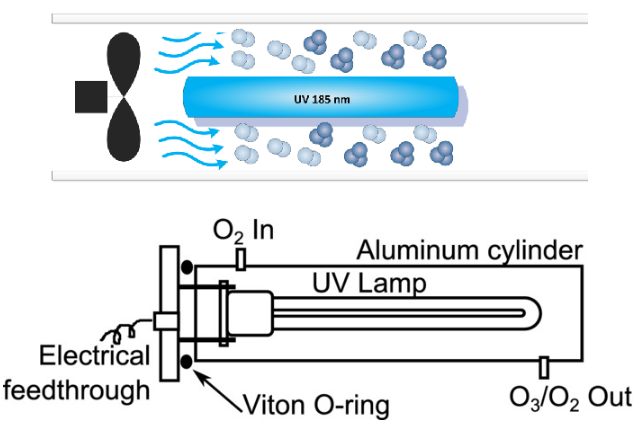

در این روش، ازن با استفاده از تابش اشعه ماورای بنفش در طول موج های خاصی تولید می شود. طول موج 185 نانومتر انرژی کافی برای شکستن پیوندهای مولکولی اکسیژن و تبدیل آن ها به اتم های منفرد اکسیژن را دارد. این اتم های آزاد با مولکول های اکسیژن ترکیب شده و ازن را تشکیل می دهند. در کنار این فرآیند، طول موج 254 نانومتر نیز برای از بین بردن میکروارگانیسم ها و ضد عفونی آب و هوا به کار می رود.

از آنجایی که فرآیند تولید ازن با اشعه UV به شدت به عوامل محیطی مانند رطوبت و دما وابسته است، طراحی سیستم های تولید ازن با UV نیازمند دقت بالایی است تا میزان خروجی بهینه و پایداری عملکرد تضمین شود. همچنین، این روش نیاز به یک منبع پایدار اشعه UV دارد که معمولاً از لامپ های جیوه ای کم فشار یا LED های فرابنفش استفاده می شود.

مقایسه تولید ازن با اشعه UV و روش تخلیه کرونا

- مزایا: روش UV برخلاف تخلیه کرونا، گازهای جانبی مضر مانند اکسیدهای نیتروژن تولید نمی کند و برای محیط های حساس مانند آزمایشگاه ها و صنایع غذایی مناسب تر است.

- معایب: ازن تولیدی توسط UV غلظت کمتری دارد (حدود 0.1 تا 0.2 درصد) در حالی که در تخلیه کرونا غلظت ازن می تواند به بیش از 3 درصد برسد.

- تجهیزات مورد نیاز: سیستم های تولید ازن با تخلیه کرونا به کمپرسور هوا و خشک کن نیاز دارند، در حالی که سیستم UV فقط نیاز به یک منبع الکتریکی پایدار دارد.

مقایسه تولید ازن با اشعه UV و روش الکترولیز

- مزایا: در روش UV نیازی به الکترولیت یا قطعات الکتریکی پیچیده نیست و فرآیند تولید ساده تر است.

- معایب: راندمان تولید ازن در روش الکترولیز بیشتر است و می تواند غلظت بالاتری از ازن را ارائه دهد.

- کاربردها: روش الکترولیز معمولاً در مواردی که ازن با غلظت بالا مورد نیاز است، مانند صنایع شیمیایی استفاده می شود، در حالی که روش UV بیشتر در استریل سازی و ضد عفونی کاربرد دارد.

مزایای تولید ازن با UV

عدم تولید گازهای جانبی مضر مانند NOx که در روش های دیگر ممکن است ایجاد شود. مصرف انرژی پایین تر نسبت به روش های تخلیه کرونا. همچنین عدم نیاز به هوای خشک یا اکسیژن خالص، در حالی که برخی روش های دیگر به ورودی خاصی نیاز دارند. نگهداری آسان تر و هزینه های عملیاتی پایین تر. عدم نیاز به قطعات متحرک که موجب کاهش هزینه های نگهداری می شود.تولید یکنواخت و پیوسته ازن بدون نیاز به تغییرات شدید در تنظیمات سیستم.

معایب و محدودیت های تولید ازن با UV

- غلظت پایین ازن تولیدی که ممکن است در برخی کاربردها کافی نباشد.

- عمر مفید محدود لامپ های UV که نیاز به تعویض دوره ای دارند.

- تأثیرپذیری ازن تولیدی از عوامل محیطی مانند دما و رطوبت.

- کاهش راندمان لامپ های UV در طول زمان که باعث افت تولید ازن می شود.

- نیاز به سیستم های حفاظتی برای جلوگیری از انتشار مستقیم اشعه UV که می تواند برای انسان خطرناک باشد.

کاربردهای اختصاصی تولید ازن با UV

- تصفیه و ضد عفونی آب آشامیدنی و استخرها بدون ایجاد ترکیبات جانبی مضر.

- استریل سازی هوا در بیمارستان ها، صنایع دارویی و فضاهای حساس.

- حذف بوهای نامطبوع در فضاهای صنعتی و محیط های بسته.

- افزایش ماندگاری مواد غذایی از طریق کاهش بار میکروبی و آلودگی ها.

- کاربرد در گلخانه ها و کشاورزی برای از بین بردن عوامل بیماری زا در هوا و آب آبیاری.

- استفاده در آکواریوم ها و مزارع پرورش ماهی برای کنترل آلودگی های میکروبی و کاهش میزان بیماری ها.

مشخصات فنی ازن تولید شده با اشعه UV

- نوع تکنولوژی: تولید ازن با استفاده از اشعه ماورای بنفش (UV) با طول موج 185 نانومتر.

- ظرفیت تولید ازن: بسته به مدل دستگاه، از چند میلی گرم در ساعت تا چند گرم در ساعت.

- منبع تغذیه: برق شهری (220 ولت، 50 هرتز) یا برق صنعتی.

- توان مصرفی: معمولاً بین 10 تا 200 وات، بسته به ظرفیت دستگاه.

- مواد بدنه: استیل ضد زنگ (SS 304 یا SS 316) برای مقاومت در برابر خوردگی و اکسیداسیون.

- منبع اشعه UV: لامپ های UV با طول عمر متوسط بین 8000 تا 12000 ساعت.

- سیستم خنک کننده: برخی دستگاه ها دارای سیستم خنک کننده هوایی یا آبی هستند.

- ورودی هوا: استفاده از هوا یا اکسیژن فشرده به عنوان ماده اولیه برای تولید ازن.

- دمای کاری: معمولاً در محدوده 5 تا 40 درجه سانتی گراد.

نحوه عملکرد ازن ساز با اشعه UV

سیستم ضد عفونی کننده UV با استفاده از تابش نور فرابنفش با طول موج خاص (معمولاً بین 200 تا 280 نانومتر، معروف به UV-C) به منظور غیرفعال کردن میکروارگانیسم ها مانند باکتری ها، ویروس ها، قارچ ها و انگل ها کار می کند. این روش برای ضدعفونی کردن آب، هوا و سطوح مختلف استفاده می شود. نحوه عملکرد ازن ژنراتور با اشعه UV به شرح زیر است.

- تولید اشعه فرابنفش: دستگاه UV دارای لامپ هایی است که اشعه UV-C تولید می کنند. این اشعه پرانرژی می تواند به دی ان ای و آر ان ای میکروارگانیسم ها نفوذ کند.

- غیرفعال سازی میکروارگانیسم ها: اشعه UV با ایجاد تغییرات شیمیایی در ساختار DNA یا RNA میکروارگانیسم ها، مانع از تکثیر و فعالیت آن ها می شود. این فرایند منجر به غیرفعال شدن یا نابودی آن ها می شود.

- ضدعفونی بدون مواد شیمیایی: برخلاف روش های شیمیایی، سیستم ازن UV نیازی به استفاده از مواد ضدعفونی کننده مانند کلر ندارد و هیچ ماده مضری باقی نمی گذارد.

نگهداری دوره ای سیستم ازن UV

سیستم های ازن UV نیاز به نگهداری دوره ای دارند تا کارایی و طول عمر آن ها حفظ شود. موارد زیر از جمله اقدامات نگهداری این سیستم ها هستند:

- تمیز کردن لامپ های UV: آنها ممکن است به مرور زمان با گرد و غبار یا رسوبات پوشیده شوند، که می تواند کارایی آن ها را کاهش دهد. تمیز کردن دوره ای لامپ ها ضروری است. اگر لامپ UV کارایی خود را از دست داده باشد، باید تعویض شود (معمولاً هر 8,000 تا 10,000 ساعت کارکرد).

- بررسی و تعویض فیلترها: اگر سیستم از فیلتر برای جلوگیری از ورود ذرات به لامپ ها استفاده می کند، این فیلترها باید به صورت منظم بررسی و در صورت نیاز تعویض شوند.

- کنترل عملکرد دستگاه ازن ساز: سیستم های ازن باید به صورت دوره ای برای تولید مناسب ازن بررسی شوند. در صورت کاهش تولید ازن، نیاز به تعمیر یا تعویض قطعات ممکن است وجود داشته باشد.

- بازرسی واشرها و اتصالات: درزگیرها، واشرها و سایر اتصالات باید برای جلوگیری از نشت گاز یا آب بررسی شوند.

- بررسی سطح ازن و UV: سطوح تولید ازن و تابش UV باید به صورت منظم با دستگاه های اندازه گیری تخصصی کنترل شوند تا اطمینان حاصل شود که سیستم به درستی کار می کند.

- تعویض قطعات مصرفی: برخی قطعات مصرفی، مانند بالاست های الکتریکی یا الکترودها، ممکن است نیاز به تعویض دوره ای داشته باشند.

- بازرسی کلی سیستم: یک بررسی کامل توسط متخصص فنی برای اطمینان از عملکرد بهینه سیستم، حداقل سالانه توصیه می شود.

در انتها پیشنهاد می نمائیم سری هم به صفحه محصول دستگاه ضد عفونی کننده UV بزنید.

0 دیگاه